Thermisches Schneiden: Welche Gefahrstoffe dabei entstehen

Thermisches Schneiden erzeugt Schadstoffe, die gesundheitsgefährdend sind. Zahlreiche Parameter haben Einfluss auf die Emission von Schadstoffen – und damit auf mögliche gesundheitliche Schäden.

Die Arbeitsverfahren beim thermischen Schneiden entwickeln sich permanent weiter. Zusammen mit dem Einsatz neuer Werkstoffe ist es deshalb erforderlich, die Maßnahmen zum Schutz von Beschäftigten vor Gesundheitsschäden bei der Arbeit ständig zu optimieren und zu verbessern – auch beim thermischen Schneiden. Beim autogenen Brennschneiden, Plasmaschmelzschneiden und Laserschneiden – alles Verfahren des thermischen Trennens – ist die Zusammensetzung des Grundwerkstoffes maßgeblich für die chemische Zusammensetzung der partikelförmigen Stoffe, also des Staubs. Dieser ist beim Autogen- und Plasmaschneiden trotz eines größeren Partikeldurchmessers im Vergleich zum Schweißen ebenso alveolengängig (lungengängig) und damit gesundheitsgefährdend und teilweise krebserregend. Bei Verfahren mit hoher Energiedichte wie beispielsweise dem Laserschneiden können aber auch sehr feine Partikel entstehen. Je nach Zusammensetzung, Konzentration und Zeitraum, dem der Mitarbeiter einem Schadstoff ausgesetzt ist, besteht die Gefahr einer Gesundheitsgefährdung durch gas- und partikelförmige Stoffe.

Thermisches Schneiden hat hohe Emissionen zur Folge

Das autogene Brennschneiden ist eines der bedeutendsten Produktionsverfahren in der Metallindustrie. Es kommt bei unlegiertem und niedriglegiertem Stahl bei mittleren bis großen Blechdicken zum Einsatz und unter anderem auch zur Bearbeitung von Bahnschienen. Dabei entstehen hohe Rauchemissionen – abhängig von verschiedenen Parametern:

- Blechdicke

- Brenngas

- Schneidgasdruck

- Schneidgeschwindigkeit

Zusätzlich zum Schneidstaub entstehen giftige und stechend riechende nitrosen Gase wie Stickstoffdioxid (Welche Gefahren durch nitrose Gase beim Schweißen entstehen, haben wir hier erklärt). Die Schneidstaubemissionsrate liegt laut Berufsgenossenschaft Holz und Metall bei etwa 10 bis 50 Milligramm pro Sekunde.

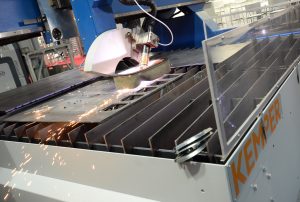

Plasmaschmelzschneiden setzt partikelförmige Stoffe frei

Plasmaschneidverfahren werden zum Schneiden von Blechen mit etwa 100 Millimeter Dicke eingesetzt. Grundsätzlich wird bei dieser Form des thermischen Schneidens eine hohe Konzentration partikelförmiger Stoffe freigesetzt. Die Gefahrstoffe sind in erster Linie abhängig von der Zusammensetzung des Werkstücks sowie den gewählten Schneidparametern und von der Art der eingesetzten Plasmagase. Bei großen Schneidströmen und hohen Schneidgeschwindigkeiten entstehen pro Zeiteinheit deutlich mehr Partikel. Diese Emissionen entstehen beim Plasmaschmelzschneiden:

- Unlegierter und niedriglegierter Stahl: Schneidstaub (vorwiegend Eisenoxide) – dabei wird beim Plasmaschneiden ein Vielfaches der Rauchmenge von Autogenschneiden freigesetzt

- Chrom-Nickel-Stahl: Zusätzlich zum Eixenoxid auch Nickeloxid und Chrom(VI)-Verbindungen

- Nickel und Nickelbasislegierungen: hohe Werte von Nickeloxid

- Aluminium-Werkstoffe, bei stark reflektierenden Grundstoffen (beispielweise Aluminium-Silicium-Legierungen) kann neben den Schneidrauchen auch Ozon eine gefährlich hohe Konzentration annehmen

Enthalten die Werkstoffe Chrom oder Nickel, entstehen ebenso krebserregende Chrom(VI)-Verbindungen und Nickeloxid. Beim Einsatz von Druckluft und oder Stickstoff als Plasmagas entsteht auch Stickstoffoxid in hohem Maß.

Auch beim Laserstrahlschneiden entstehen große Staubmengen

Mit dem Laserstrahlschneiden kann nahezu jeder Werkstoff geschnitten und durchtrennt werden. Das Verfahren wird bei kleinen und mittleren Materialdicken eingesetzt, um komplexe zwei- oder dreidimensionale Umrisse präzise und schnell abzuarbeiten. Aufgrund der Komplexität der Verfahren und Geräte bestimmen zahlreiche Faktoren, welche Gefahrstoffe in welcher Konzentration und Schädlichkeit entstehen. Beim Laserstrahlschneiden mit einem CO2-Laser haben folgende Parameter Einfluss auf die Menge der emittierten Schadstoffe:

- Werkstückdicke

- Linsenbrennweite

- Schneidgasdruck

- Laserstrahlleistung

- Schneidgeschwindigkeit

Mit steigender Intensität der Parameter nimmt die Staubemission zu. Aufgrund der hohen Energiedichte beim Laserstrahlschneiden sind die Partikel besonders fein. Sie enthalten zudem Nanopartikel, die in der Lage sind, Zellmembranen zu durchdringen. Auch wenn die Staubmengen beim Laserstrahlschneiden geringer sind als beim Plasmaschmelzschneiden, sind sie noch immer groß.

Die höchsten Schadstoffemissionen treten beim Laserstrahlschneiden von Chrom-Nickel-Stahl auf. Beim Schneiden von verzinktem Stahl sind die Schadstoffemissionen wiederum höher als bei unlegiertem Stahl. Die Schadstoffemissionen reduzieren sich etwa um die Hälfte, wenn Stickstoff (Laserstrahlhochdruckschneiden) statt Sauerstoff (Laserstrahlbrennschneiden) als Schneidgas verwendet wird.

Bei der Anwendung von sogenannten Festkörperlasern, sogenannten Nd:YAG-Lasern, sind die Schadstoffemissionen niedriger als bei CO2-Lasern. Auch hier nimmt mit zunehmender Werkstoffdicke die Schneidstaubemission zu – und auch hier reduziert sich der Schneidstaub erheblich, wenn Stickstoff als Bearbeitungsgas angewendet wird. Außerdem haben diese Parameter Einfluss auf die Menge der emittierten Schadstoffe:

- Absorbierte Intensität (Leistungsdichte)

- Schneidgasdruck

- Schneidgeschwindigkeit

- Bearbeitungswirkungsgrad

- Werkstückdicke

Bei allen Verfahren des thermischen Schneidens ist deshalb der Einsatz von effektiver Absaugtechnik erforderlich. Um zu verhindern, dass beim thermischen Schneiden an der Maschine unabhängig von der chemischen Zusammensetzung der Werkstoffe der Grenzwert für die A-Fraktion des Staubes (1,25 Milligramm pro Kubikmeter) überschritten wird, müssen technische Schutzmaßnahmen wie eine Untertischabsaugung getroffen werden. Ansonsten würden, unabhängig vom Grundwerkstoff, die jeweiligen Grenzwerte (Maximale Arbeitsplatzkonzentration und alte Technische Richtkonzentration) schnell überschritten. Die Absaugtische mit leistungsfähigen Filteranlagen sind unverzichtbar und sorgen für die Sicherheit der Mitarbeiter bei großen Feinstaubmengen.

Ich informiere mich jetzt über die Schneiden-Methode von Stahl. Beim Plasmaschneidverfahren kann es zu viel Rauch vom Autogenschneiden führen. Danke für die Info über thermisches Schneiden!