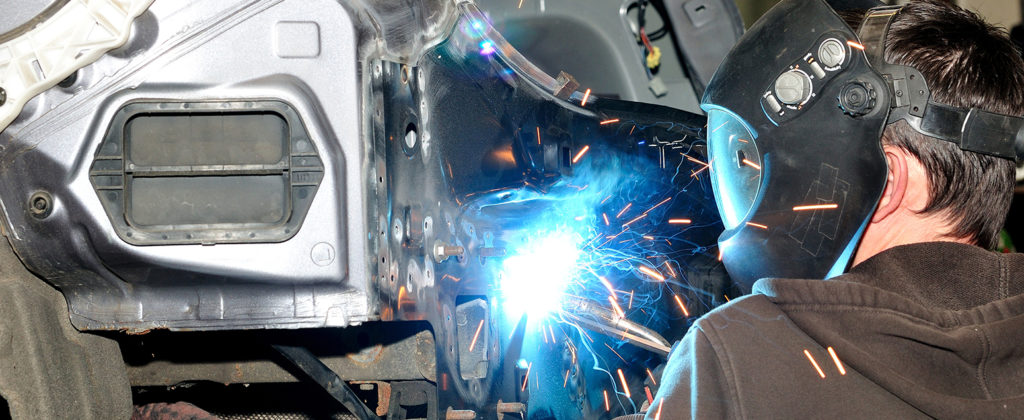

Schweißen im Karosserierohbau: die wichtigsten Fakten und Schutzmaßnahmen

Gefahrenpotenziale erkennen und professionell beseitigen: eine der vielen Herausforderungen im Karosserierohbau. Denn bei den Schweißarbeiten mit Verbundwerkstoffen wie Aluminium und Stahl entstehen unter anderem Gefahrstoffe wie Oxide und Ozon. Werden diese nicht fachgerecht abgesaugt, können sie zu folgeschweren Atemwegserkrankungen führen. Mögliche Schutzmaßnahmen sind Absaughauben und die Erfassung der Stoffe an der Gefahrenstelle.

Fahrzeughersteller verfügen üblicherweise über einen eigenen Karosserierohbau. Damit unterscheidet sich dieser von anderen schweißtechnisch relevanten Baugruppen, die häufig von Zulieferern gefertigt werden. Was in erster Linie der Wirtschaftlichkeit dient, ist jedoch auch mit einer großen Herausforderung verbunden: Dem richtigen Arbeitsschutz. Beim Schweißen entstehen Gefahrstoffe in Form von Stäuben, Gasen, Dämpfen, Nebel und Rauch. Um gesundheitliche Folgen zu vermeiden, müssen Arbeitgeber geeignete Maßnahmen treffen, um ihre Mitarbeiter vor einer Exposition zu schützen. Die TRGS 528 fasst in Anhang 3 die wichtigsten Schutzmaßnahmen für schweißtechnische Arbeiten im Karosserierohbau zusammen.

3 Fakten über die Arbeit im Karosserierohbau

- Ab den 1980er-Jahren fügten Mitarbeiter im Karosserierohbau verzinkte Standardstahlbleche vorzugsweise durch Widerstandspunktschweißen zusammen. Heute sind Kombinationen aus mehreren Werkstoffen wie Aluminium-Stahl-Verbundbauweisen üblich. Bei der Kombination unterschiedlicher Werkstoffe werden häufig Fügeverfahren wie Clinchen oder Stanznieten eingesetzt. Unterstützend kommen dabei häufig Karosseriekleber zum Einsatz. Bei der Kombination gleicher Materialien überwiegen nach wie Schweißverbindungen.

- Besonders häufig werden das Widerstandspunktschweißen und das MAG-Schweißen eingesetzt, beide Verfahren sind in der Regel durch Roboter automatisiert. Manuelles Schweißen findet nur als Notstrategie oder bei Nacharbeiten statt.

- Die Karosseriefertigung erfolgt üblicherweise in einer Halle mit technischer Lüftung und Wärmerückgewinnung. Ein Wärmetauscher überträgt die Wärme von der Abluft auf die Zuluft. Um einen sicheren Arbeitsplatz zu gewährleisten, müssen Arbeitgeber eine Reihe an Schutzmaßnahmen treffen.

Gefahrstoffe beim Schweißen im Karosserierohbau

Untersuchungen zeigen: Bei Schweißarbeiten mit Aluminium und Stahl treten Gefahrstoffe wie Oxide und Ozon auf. Diese können zu Atemwegserkrankungen und Krebs führen, wenn die Luft nicht fachgerecht reingehalten wird. Wegen seines geringen Gewichtes wird der Werkstoff Aluminium besonders im Zuge der Elektromobilität vermehrt eingesetzt. Aluminium bringt jedoch einige Gefahren mit sich. So entstehen beim Schweißen Aluminiumoxide, die wesentlicher Bestandteil des entstehenden Schweißrauches sind.

Die Folgen: irreversible Aluminose, auch Aluminiumstaublunge genannt. Aluminose zählt in Deutschland zu den entschädigungspflichtigen Berufskrankheiten. Auch beim Schweißen von Stahl entsteht Rauch, der toxische oder sogar krebserregende Stoffe enthält. Um gesundheitliche Folgen zu vermeiden und das Risiko einer Krankheit möglichst gering zu halten, sind die richtigen Schutzmaßnahmen von hoher Bedeutung.

Die wichtigsten Schutzmaßnahmen im Überblick

Erfassung der Gefahrstoffe an der Entstehungsstelle

Direkt an der Entstehungsstelle ist eine Absaugung am effektivsten, da sie die Ausbreitung der Gefahrstoffe im Raum schon an der Quelle verhindert. Umsetzen lässt sich das im Karosserierohbau vor allem an Handschweißplätzen durch eine Absaugung direkt am Schweißbrenner. Dafür eignet sich unter anderem die VacuFil-Produktfamilie von Kemper. Die Anlagen sind aufgrund ihrer Leistungsregelung mit allen gängigen Absaugbrennern kompatibel. Die Hochvakuum Absauganlagen sind mit einer automatischen Filterabreinigung für den dauerhaften Einsatz beim Schweißen bestens geeignet. Eine weitere Möglichkeit zur Erfassung der Gefahrstoffe im Entstehungsbereich stellt ein nachführbarer Absaugarm mit Absaughaube dar. Das lässt sich im Karosserierohbau wegen der erforderlichen Nachführung der Absaughaube jedoch nur an festen Arbeitsplätzen mit kleineren Bauteilen und/oder längeren Schweißnähten sinnvoll umsetzen.

Absaughauben über automatisierten Schweißplätzen

Die überwiegende Anzahl von Schweißarbeiten im Karosserierohbau wird von Schweißautomaten und vor allem von Robotern ausgeführt. Eine Absaugung direkt an der Entstehungsstelle ist dabei in der Regel nicht umsetzbar. Eine sinnvolle Lösung: Eine Absaughaube über dem Schweißbereich des Roboters, die den gesamten Arbeitsbereich abdeckt. Zusätzlich eignen sich Folien- oder Lamellenvorhänge, um den aufsteigenden Schweißrauch räumlich einzugrenzen.

Dabei muss der Materialtransport und die Bewegungsfreiheit des Roboters erhalten bleiben. Für die Umsetzung von Absaugsystemen mit einer oder mehreren dieser Absaughauben ist daher eine anwendungsbezogene Anlagenplanung durch ein Fachunternehmen erforderlich.

Schutzmaßnahmen bei manuellen Vor- bzw. Nacharbeiten

Sind vor oder nach automatisierten Schweißarbeiten einzelne Schweißstellen von Hand einzubringen, kommt neben Punktabsaugung direkt am Schweißbrenner auch eine Erfassung über einen Absaugarm mit leicht nachzuführender Absaughaube in Betracht. Lässt sich das nicht umsetzen, ist auf eine korrekte Luftführung zu achten. Zusätzlich ist ein Schweißerschutzhelm mit separater Luftzufuhr sinnvoll. Eine unterstützende Raumlüftung sorgt für den Abtransport nicht erfasster Gefahrstolle und für die Zufuhr eines ausreichenden Außenluftanteils.