Arbeitsschutz durch Abschirmung: wichtig für Unbeteiligte beim Schweißen

Effektiver Arbeitsschutz in metallverarbeitenden Betrieben macht nicht nur die Arbeit des Schweißers sicherer, sondern von jedem Mitarbeiter in der Werkshalle. Denn Strahlung, Lärm und Schweißspritzer gefährden auch unbeteiligte Personen in der Umgebung des Arbeitsplatzes. Moderne Abschirmungssysteme grenzen die Schweißplätze voneinander ab, schützen vor Strahlungsreflektionen und dienen als Sichtschutz.

Beim Lichtbogenschweißen ist der Schweißer selbst den größten Gefahren ausgesetzt. Hierzu zählen beispielsweise Schweißrauch, Elektrizität, Lärm oder hohe Temperaturen. Doch auch unbeteiligte Personen, die sich in der Nähe von Schweißarbeitsplätzen aufhalten, können ohne entsprechende Schutzmaßnahmen von Gefahrstoffen betroffen sein.

Ein Beispiel dafür ist Ozon: Es entsteht durch ultraviolette Strahlung aus dem Sauerstoff der Luft. An blanken Metalloberflächen werden die UV-Strahlen dann reflektiert und können auch in einiger Entfernung von der Schweißstelle noch zur Ozonbildung führen. So entsteht nicht nur der partikelförmige Schweißrauch selbst, sondern ebenso ein hoch gefährliches Gas.

Abschirmung und Abgrenzung einzelner Arbeitsplätze

Abschirmung und Abgrenzung einzelner Arbeitsplätze

Aus diesem Grund ist der Schutz der Umgebung besonders wichtig, wie das Informationshandbuch DGUV Information 209-010 (ehemals BGI 553) beschreibt. Schweißarbeitsplätze müssen nach Möglichkeit so abgeschirmt sein, dass andere Personen wie etwa Kranfahrer vor Strahlung, Lärm und Schweißspritzern geschützt sind. Hierzu eignen sich Vorhänge, Trennwände oder lichtdurchlässige Abschirmungen nach DIN EN ISO 25980.

Für einen effektiven Arbeitsschutz müssen diese Abschirmungen mehrere Eigenschaften erfüllen. Ihr spektraler Reflexionsgrad (Verhältnis der reflektierten Strahlungsleistung zur auffallenden Strahlungsleistung) muss unter zehn Prozent liegen. Der Lichttransmissionsgrad muss hingegen über 0,0001 Prozent liegen. Dieser Wert bezeichnet den Anteil des Lichts, der von außen nach innen durch eine Glasscheibe übertragen wird. Ein System zur Abschirmung darf während des Schweißprozesses eine Änderung des Lichttransmissionsgrades von maximal 20 Prozent zulassen.

Gleichzeitig müssen Unternehmen auch bei der Anwendung einiges beachten: Abschirmungen gegen optische Strahlung oder Schall sollten nicht komplett bis zum Boden reichen. Grund dafür ist, dass der Luftzutritt beim Schweißen möglichst zugfrei im unteren Bereich des Raums erfolgt. Außerdem sind Schweißvorhänge und -streifen sowie Abschirmungen nicht zwangsläufig ein Ersatz für Schweißschutzfilter. Diese sind notwendig, wenn Schweißlichtbögen aus einem Abstand von weniger als zwei Metern beobachtet werden.

Raumsituation entscheidet über den Arbeitsschutz

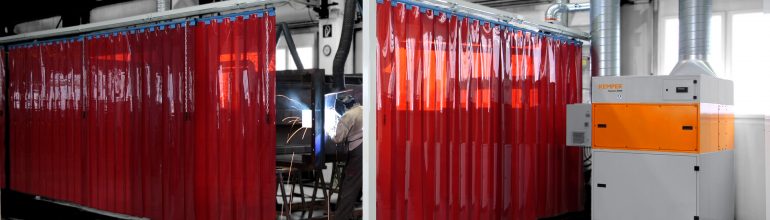

Die Auswahl an Lösungen zur Abschirmung der Schweißarbeitsplätze ist groß. Betreiber von Schweißwerkstätten (siehe zwei Beispiele hier und hier) müssen daher situationsbedingt entscheiden, welche Systeme für ihre Arbeitsplätze am besten geeignet sind. Die wichtigsten Varianten dabei sind:

Schweißerschutzvorhänge

Schweißerschutzvorhänge und Lamellenvorhänge können an einem Rohr oder C-Profil befestigt werden. Sie sind leicht seitenverschiebbar und damit in der Anwendung besonders flexibel. Ihr Material ist außerdem selbstverlöschend.

Schweißerschutzlamellen

Schweißerschutzlamellen bestehen ebenfalls aus einem selbstverlöschenden Material. Allerdings bieten sie im Gegensatz zu Vorhängen einige Vorteile: Die Größe der einzelnen Lamellen und ihr Überlappungsgrad sind individuell auswählbar. Ein Durchgang ist an mehrere Stellen der Abtrennung möglich. Die einzelnen Elemente sind beidseitig verschiebbar. Auch Werkstücke können an unterschiedlichen Stellen durchgeschoben werden.

Schweißerschutzwände

Schweißerschutzwände sind aufgrund ihres geringen Gewichts an unterschiedlichen Positionen einzusetzen und können praktisch jederzeit umgestellt werden. Darüber hinaus können sie mit Lamellen oder Vorhängen bestückt beziehungsweise bespannt werden.

Schallschutz- und Trennwandsysteme

Schallschutz- und Trennwandsysteme bestehen häufig aus mehreren modularen Einzelkomponenten, die individuell aufgebaut und miteinander verbunden werden können. Sie werden beispielsweise zu offenen oder geschlossenen Kabinen zusammengebaut, die typischerweise in Ausbildungswerkstätten zum Einsatz kommen. Leistungsfähige Modelle sind mit Schallschutz-Kassetten und einer UV-Strahlen hemmenden Pulverbeschichtung ausgestattet.