RIKA Blechkomponenten GmbH entwickelt umfassendes Luftreinhaltekonzept

Ein neuer Produktionsstandort, die Kapazitäten deutlich erhöht: Die RIKA Blechkomponenten GmbH erneuerte im Zuge ihrer Expansion in Micheldorf nicht nur den Maschinenpark, sondern dachte von Beginn an auch an den Gesundheitsschutz für ihre Mitarbeiter konsequent mit. Gemeinsam mit KEMPER entwickelte der Blechzulieferer ein umfassendes Luftreinhaltekonzept – und stellt sich damit auch im Rahmen des Fachkräftemangels zukunftssicher auf.

Die positive Geschäftsentwicklung ließ für die RIKA Blechkomponenten GmbH keinen anderen Schluss zu: Um weiterhin kontinuierlich wachsen zu können, musste sie ihre Kapazitäten deutlich erhöhen. 2003 als eigenständiges Unternehmen aus der RIKA Metallwaren hervorgegangen, hatte sich der heutige 185-Mann-Betrieb zu einem der größten Blechzulieferer Österreichs entwickelt. Vor diesem Hintergrund stieß das Unternehmen eine erneute Expansion am Standort Micheldorf in Oberösterreich an und erschloss ein neues Produktionsareal in der Nachbarschaft. 2018 startete der Neubau. Nicht nur der Maschinenpark für die Blechzuschnitte, Biegetechniken und Schweißarbeiten sollte dafür auf dem höchsten Niveau realisiert werden. Einen besonderen Fokus legte der Hersteller bei den Planungen auch auf den nötigen Arbeitsschutz für seine Mitarbeiter.

Umfassendes Luftreinhaltungskonzept in der Produktion

„Wir setzen schon lange absaugtechnische Einrichtungen in unserer Produktion ein. Was uns aber bisher fehlte, war eine Gesamtsicht auf die Hallenluftqualität“, schildert Reinhard Trippacher, Geschäftsleitung bei RIKA Blechkomponenten. So setzte das Unternehmen Absaugungen für verschiedene Arbeitsbereiche von unterschiedlichen Herstellern ein. Da diese nicht aufeinander abgestimmt waren, entpuppten sich die Arbeitsschutz-Maßnahmen als wenig zufriedenstellend – auch aufgrund der geringen Bedienerfreundlichkeit der Anlagen. Die Mitarbeiter verloren nach und nach das Vertrauen in den Arbeitsschutz und so kam es, dass sich immer wieder ein gefährlicher Nebel durch die Gefahrstoffe in der Hallenluft bildete. Im Bewusstsein um die großen Gesundheitsgefahren – die Weltgesundheitsorganisation stuft Schweißrauch als krebserregend ein – wollte Trippacher die Situation für seine Mitarbeiter wieder verbessern: „Vor diesem ernstzunehmenden Hintergrund haben wir uns auf die Suche nach einem festen Partner für den Arbeitsschutz gemacht.“

RIKA Blechkomponenten sondierte den Markt für effektive Absaugtechnik. Wegen des besten Gesamtangebots entschied sich der Blechverarbeiter für KEMPER. Der Absaugtechnik-Spezialist schnürte für die neuen örtlichen Gegebenheiten ein maßgeschneidertes Luftreinhaltekonzept. Zwischen Erstgespräch, einer ersten Grobkonzeption und der Auftragsvergabe durch RIKA vergingen lediglich zwei Monate. In der Zwischenzeit bis zur Inbetriebnahme verfeinerten beide Unternehmen das Konzept. Zum Produktionsstart im Mai 2019 stand dadurch punktgenau auch die Absaugtechnik. Seitdem laufen die Absauganlagen in jeder Schicht nahezu durchgängig ohne Fehlermeldungen. „Dank KEMPER-Technik herrscht heute eine extrem saubere Hallenluft“, bestätigt Trippacher.

Zentrales Filtersystem als Herzstück des Luftreinhaltungskonzepts

KEMPER stimmte die Absaugtechnik dabei auf die speziellen Arbeitsschutz-Anforderungen einzelner Arbeitsbereiche ab – und das auch bei einem hohen Automatisierungsgrad in der neuen RIKA-Produktion. Herzstück des Luftreinhaltekonzepts ist eine zentrale Filteranlage. Dort laufen alle Erfassungselemente aus den einzelnen Arbeitsbereichen über ein Rohrleitungssystem zentral zusammen. Die Filteranlage ist in der Lage, mehr als 99,9 Prozent des Schweißrauchs aus der kontaminierten Luft abzuscheiden. Zur Platzeinsparung wurde sie auf einer eigens dafür eingerichteten Empore positioniert.

KEMPER stimmte die Absaugtechnik dabei auf die speziellen Arbeitsschutz-Anforderungen einzelner Arbeitsbereiche ab – und das auch bei einem hohen Automatisierungsgrad in der neuen RIKA-Produktion. Herzstück des Luftreinhaltekonzepts ist eine zentrale Filteranlage. Dort laufen alle Erfassungselemente aus den einzelnen Arbeitsbereichen über ein Rohrleitungssystem zentral zusammen. Die Filteranlage ist in der Lage, mehr als 99,9 Prozent des Schweißrauchs aus der kontaminierten Luft abzuscheiden. Zur Platzeinsparung wurde sie auf einer eigens dafür eingerichteten Empore positioniert.

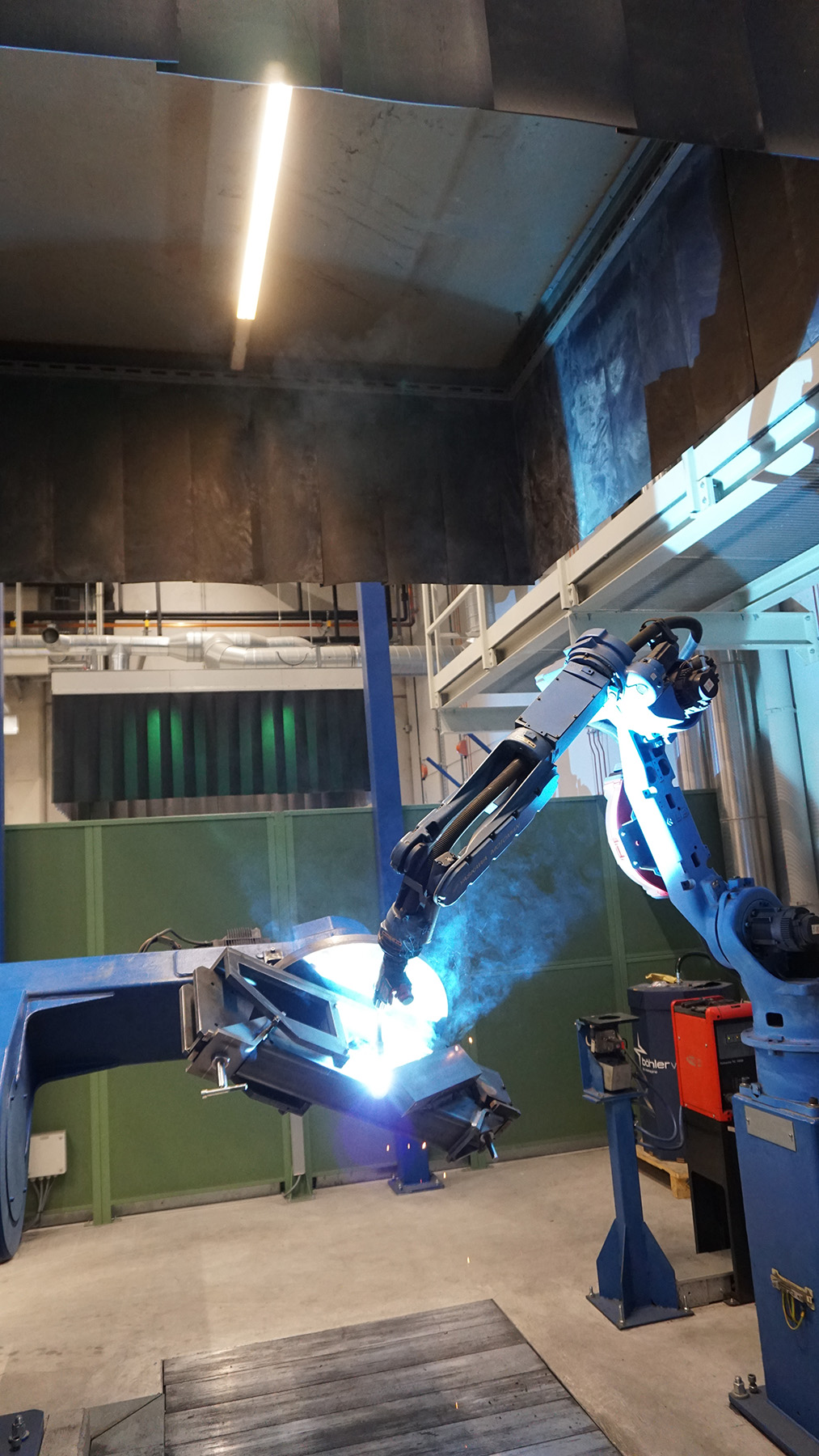

Um Filterbränden vorzubeugen, integrierte KEMPER den Funkenvorabscheider SparkTrap. Dieser hält Störstoffe aus dem Abscheideprozess heraus. Um die Filteranlage mit den Erfassungselementen zu verbinden, verlegte das Unternehmen zudem mehr als 150 Meter Rohrleitungen in der neuen Produktionshalle. KEMPER installierte die Absaugtechnik für die Gefahrstofferfassung an drei Roboterzellen, neun Handschweißplätzen plus Reserveplatz, vier Punktschweißanlagen, einer Bolzenschweißanlagen, zwei Handschleifplätzen sowie einer Roboterschleifzelle. Die gesamte Anlage ist dabei in der Lage, Gefahrstoffe abzusaugen, selbst wenn ein Großteil der Arbeiten parallel erfolgt.

Punktabsaugung an manuellen und automatisierten Arbeitsplätzen

Ob manuell oder automatisiert: Die Erfassungselemente sind präzise auf die jeweiligen Prozesse abgestimmt. KEMPER installierte zwei Absaugtische für die Schleifarbeiten sowie Absaugungen für Bolzenschweißgeräte. Daneben sorgen mehr als zehn Absaugarme samt integrierter Absaughauben an den manuellen Arbeitsplätzen dafür, dass der Schweißrauch direkt an der Entstehungsstelle abgesaugt werden kann und sich die Gefahrstoffe erst gar nicht in der Hallenluft ausbreiten. Wegen der besonderen Formgebung der Hauben erzielen sie einen um 40 Prozent höheren Erfassungsgrad gegenüber herkömmlichen Lösungen, sodass weniger Nachführung durch den Schweißer nötig ist. Die Absaugarme sind dank 360-Graddrehung sowie Leichtgängigkeit besonders komfortabel in der Handhabung.

Trotz des hohen Automatisierungsgrads endet der Arbeitsschutz bei RIKA Blechkomponenten nicht bei den Arbeitsplätzen der Mitarbeiter. Damit umliegende Personen nicht durch Schweißrauch und Schleifstaub gefährdet werden, stattete KEMPER auch die Roboterplätze mit effektiver Absaugtechnik aus. Zwei auf die jeweiligen Arbeitsbereiche in der entsprechenden Größe angepasste Absaughauben sorgen auch dank der Lamellen an den Seitenrändern dafür, dass sich der Schweißrauch nicht in der Umgebungsluft ausbreitet. Auch in der Roboter-Schleifzelle erfolgt die Absaugung direkt über der Entstehungsstelle.

Zwei auf die jeweiligen Arbeitsbereiche in der entsprechenden Größe angepasste Absaughauben sorgen auch dank der Lamellen an den Seitenrändern dafür, dass sich der Schweißrauch nicht in der Umgebungsluft ausbreitet. Auch in der Roboter-Schleifzelle erfolgt die Absaugung direkt über der Entstehungsstelle.

Eine klare organisatorische Trennung der einzelnen Arbeitsbereiche rundet das umfassende Arbeitsschutzkonzept ab. Über die Luftreinhaltung hinaus stellen diverse Abtrennungen eine klare Struktur in der Halle her. Schallschutzsysteme ergänzen das Maßnahmenpaket. Denn in der Metallbearbeitung stellt auch Lärm eine nicht unerhebliche Gesundheitsgefahr dar. Positiver Nebeneffekt für die Mitarbeiter: Sie werden nicht nur vor Lärmemissionen von anderen Arbeitsplätzen geschützt, sondern sie können sich besser auf die Arbeit konzentrieren und sind so noch produktiver.

Positive Arbeitgeber-Signale in Zeiten des Fachkräftemangels

Dass das Luftreinhaltekonzept nicht nur unmittelbare positive Auswirkungen auf die Gesundheit der Mitarbeiter hat, zeigt sein weiterer Nutzen für die RIKA Blechkomponenten GmbH. Ein konsequent gelebter Arbeitsschutz wird nämlich mehr und mehr zum Wettbewerbsvorteil für metallbearbeitende Unternehmen. Vor dem Hintergrund des Fachkräftemangels in Österreich hat sich RIKA Blechkomponenten schon jetzt zukunftssicher aufgestellt. „Bei RIKA ist die Zukunft der Metallbearbeitung bereits heute Realität“, sagt Michael Schütz, Verantwortlicher für Absaugtechnik bei der Arnezeder GmbH, die das gesamte Projekt mit ihrem Partner KEMPER begleitet hat. „Die steigende Nachfrage nach effektiven Lösungen zur Luftreinhaltung verdeutlicht ihren zunehmenden Stellenwert in Betrieben.“ Nicht gesetzliche Vorschriften zur Einhaltung des Arbeitsschutzes, sondern der Fachkräftemangel sei aktuell der Treiber dieser Entwicklung.