Gegen gefährlichen Schweißrauch in der Ausbildung: saubere Luft für das Voith Training Center

Bei der Voith GmbH steht Arbeitsschutz an erster Stelle. Ihr neues Voith Training Center stattete der Technologiekonzern mit moderner Absaug- und Filtertechnik aus. Trotz eines komplett offenen Gebäudes über drei Etagen bleibt die Ausbildungsstätte frei von gesundheitsgefährdenden Schweißrauch- und Schleifstaubpartikeln.

Voith investierte 16 Millionen Euro für das Training Center am Hauptsitz in Heidenheim. Die insgesamt drei Etagen in dem beinahe nur aus Glas und Stahl erbauten Gebäude sind allesamt in einem einheitlichen Luftraum miteinander verbunden – egal ob Schulungsräume für Fachkräfte oder Schweißplätze für Auszubildende. Eine enorme Herausforderung an den Arbeitsschutz, speziell für die Schweiß- und Schleifplätze. Denn bei Voith wird in großen Mengen Edelstahl verarbeitet. Dabei entstehen die schädlichsten Gefahrstoffe.

Auf rund 300 der insgesamt 2.000 Quadratmeter großen Ausbilungswerkstatt im Erdgeschoss wurde effektive Absaug- und Filtertechnik installiert. Das Herz des Systems bildet eine zentrale Absaug- und Filteranlage, die im Keller des Ausbildungszentrums aufgestellt wurde. Über ein Rohrsystem ist die Anlage mit den eigentlichen Arbeitsplätzen in der Werkstatt verbunden. Ein vor die Anlage geschaltete Vorabscheider stellt sicher, dass Funken oder grobe Partikel nicht in die Filteranlage gelangen und den Filterungsprozess nicht zusätzlich belasten. Die Anlage filtert selbst krebserzeugende Nanopartikel unter 0,4 µm aus der Luft und verhindert somit schwerwiegende Erkrankungen der Atemwege.

Auf rund 300 der insgesamt 2.000 Quadratmeter großen Ausbilungswerkstatt im Erdgeschoss wurde effektive Absaug- und Filtertechnik installiert. Das Herz des Systems bildet eine zentrale Absaug- und Filteranlage, die im Keller des Ausbildungszentrums aufgestellt wurde. Über ein Rohrsystem ist die Anlage mit den eigentlichen Arbeitsplätzen in der Werkstatt verbunden. Ein vor die Anlage geschaltete Vorabscheider stellt sicher, dass Funken oder grobe Partikel nicht in die Filteranlage gelangen und den Filterungsprozess nicht zusätzlich belasten. Die Anlage filtert selbst krebserzeugende Nanopartikel unter 0,4 µm aus der Luft und verhindert somit schwerwiegende Erkrankungen der Atemwege.

Leistungsstark und Flexibel

Ein integrierter Frequenzumrichter passt den Volumenstrom automatisch an – unabhängig davon, ob nur an einem Arbeitsplatz oder allen Plätzen gleichzeitig geschweißt wird. Eine konstante, bedarfsabhängige Absaugleistung ist dadurch stets gewährleistet. Die automatische Volumenstromanpassung führt daher zu erheblichen Energiekosteneinsparungen Die Arbeitsplätze selbst unterteilen sich in zwei Bereiche: Der eine ist komplett offen einsehbar, der andere ist durch einzelne Schweißkabinen abgetrennt. Im offenen Bereich wurden zwei zehn Meter lange Absaugarme mit Auslegern integriert, die an das Rohrsystem angeschlossen sind. Dies ermöglicht den Auszubildenden auch bei größeren Werkstücken größtmögliche Flexibilität beim Schweißen.

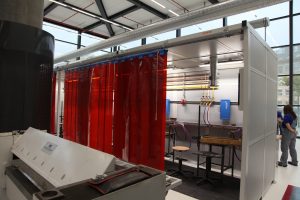

Neun Schweißkabinen wurden speziell für das MAG- und MIG-Schweißen mit starkem Lichtbogeneinsatz integriert. Jeder geschützte Arbeitsplatz verfügt über einen eigenen Absaugarm, der wiederum an die zentrale Absaug- und Filteranlage angeschlossen ist. Die Schweißkabinen bestehen aus speziellen Schallschutzwänden und verschiebbaren Schweißerschutzlamellen mit individuellem Überlappungsgrad.

Neun Schweißkabinen wurden speziell für das MAG- und MIG-Schweißen mit starkem Lichtbogeneinsatz integriert. Jeder geschützte Arbeitsplatz verfügt über einen eigenen Absaugarm, der wiederum an die zentrale Absaug- und Filteranlage angeschlossen ist. Die Schweißkabinen bestehen aus speziellen Schallschutzwänden und verschiebbaren Schweißerschutzlamellen mit individuellem Überlappungsgrad.

Intelligente Energieeinsparung

Die Anlage spart dank eines Zweiwegeverteilers zugleich Energie. Dadurch ist Voith in der Lage, das System sowohl auf Ab- als auch Umluft zu fahren. Zehn Monate im Jahr läuft das System auf Abluft – auch vor dem Hintergrund, dass chromhaltiger Edelstahl geschweißt wird und Voith aufgrund des höchsten Gefahrenpotenzials von chromatischen Gefahrstoffen dabei lieber auf Nummer sicher geht.

Durch eine moderne Gebäudekommunikation ermöglicht das System auch im Abluftmodus Energieeinsparungen. Früher liefen die Gebäudeabluft und die Abluft der Absaug- und Filteranlage parallel nebeneinander. Heute sind Gebäude- und Prozessabluft dermaßen vernetzt, dass die Gebäudeabluft anhält, sobald die Prozessabluft der Anlage startet. Auch im Umluftbetrieb erweist sich die Anlage als energieschonend. Die bereits erwärmte Luft wird nach der Filterung wieder dem Voith Training Center zugeführt. Eine erneute Erwärmung entfällt.