Effektive Filtertechnik für große Mengen Laserstaub: CLW setzt auf innovative Absauganlage

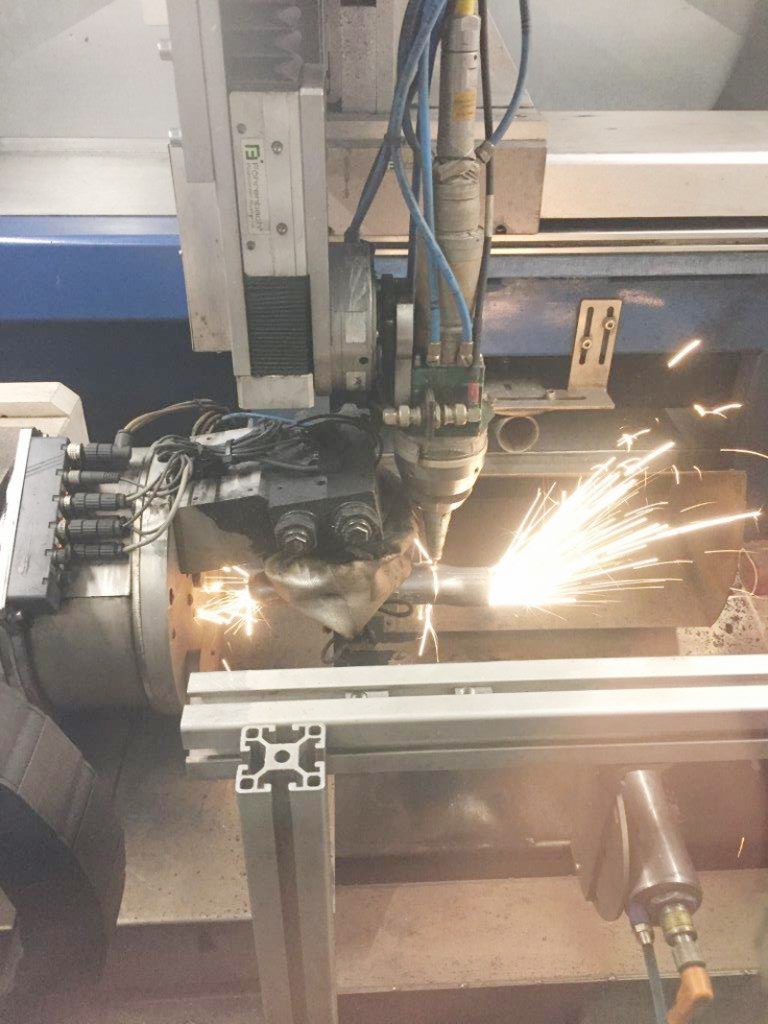

Wollen Metallbetriebe ihre Mitarbeiter und Anlagen schützen, spielt die Filtertechnik bei automatisierten Prozessen eine wichtige Rolle. Das sieht auch die Clausthaler Laser- und Werkstofftechnik GmbH so. Nach der Erweiterung des Portfolios um das Faserlaserschneiden von Rohren reinigt eine Absauganlage mit innovativer Filtertechnik die Luft von den Gefahrstoffen.

Ohne moderne Filtertechnik kein neuer Geschäftsbereich: Das war der Clausthaler Laser- und Werkstofftechnik GmbH (CLW) von Beginn an klar. Zunehmender Kostendruck hatte CLW zuvor zu einem Umdenken gezwungen. Der Zulieferer der Automobilindustrie musste seine Produktion effizienter aufstellen. Insbesondere an Energieeffizienz sollte die Anlagentechnik gewinnen. Im Zuge der Maschinenparkmodernisierung erweiterte das Unternehmen sein Portfolio um die hochmoderne Faserlasertechnik. CLW baute die Produktionsfläche um 800 auf insgesamt 4.000 Quadratmeter aus. Der Hersteller plante voraus und konzipierte die neue Halle für acht Laseranlagen. Im Zuge dessen schrieb CLW eine notwendige Absaug- und Filteranlage aus. Am Ende entschied sich das Unternehmen für ein zentrales System von KEMPER – insbesondere aufgrund der integrierten Filtertechnik.

Ohne moderne Filtertechnik kein neuer Geschäftsbereich: Das war der Clausthaler Laser- und Werkstofftechnik GmbH (CLW) von Beginn an klar. Zunehmender Kostendruck hatte CLW zuvor zu einem Umdenken gezwungen. Der Zulieferer der Automobilindustrie musste seine Produktion effizienter aufstellen. Insbesondere an Energieeffizienz sollte die Anlagentechnik gewinnen. Im Zuge der Maschinenparkmodernisierung erweiterte das Unternehmen sein Portfolio um die hochmoderne Faserlasertechnik. CLW baute die Produktionsfläche um 800 auf insgesamt 4.000 Quadratmeter aus. Der Hersteller plante voraus und konzipierte die neue Halle für acht Laseranlagen. Im Zuge dessen schrieb CLW eine notwendige Absaug- und Filteranlage aus. Am Ende entschied sich das Unternehmen für ein zentrales System von KEMPER – insbesondere aufgrund der integrierten Filtertechnik.

Filtertechnik bringt effektiven Schutz gegen Feinstaub

Das Vorgehen von CLW ist keine Seltenheit. Investieren Metallbearbeiter in die Anlagentechnik oder bauen diese aus, sollte sich die Frage nach der effektiven Absaug- und Filtertechnik direkt stellen. Wegen der großen Staubmengen machen Schneidverfahren, ob Plasma- oder Laserprozesse, den Einsatz von Absaugtechnik unabdingbar. Drei Gründe sind dafür ausschlaggebend:

- der Schutz der sensiblen Anlagentechnik

- der Schutz der Mitarbeiter

- die Einhaltung gesetzlicher Grenzwerte

Absauganlagen mit effektiver Filtertechnik verhindern, dass Schneidstaub ungehindert in die Hallenluft gelangt, und sichern so die Langlebigkeit der Maschinen. Durch die Erfassung der Gefahrstoffe bleibt die Sicht in der Halle ungetrübt und die Gesundheit der Mitarbeiter wird geschützt. Aufgrund der Schneidstaubmenge würde ansonsten beispielsweise der Allgemeine Staubgrenzwert für alveolengängige (lungengängige) Stäube von 1,25 Mikrogramm pro Kubikmeter in kurzer Zeit überschritten. Absaugungen mit moderner Filtertechnik  verleihen Betrieben dahingehend Rechtssicherheit, denn der Großteil der Schneidstaub-Partikel ist wie Schweißrauch alveolengängig.

verleihen Betrieben dahingehend Rechtssicherheit, denn der Großteil der Schneidstaub-Partikel ist wie Schweißrauch alveolengängig.

Dass CLW vornehmlich Edelstahl bearbeitet, machte die Neuanschaffung einer Filteranlage umso wichtiger. Bei den eingesetzten thermischen Trennverfahren entstehen krebserregende Gefahrstoffe wie Nickeloxide oder Chrom-VI-Verbindungen. „Insbesondere aufgrund der besonderen Filtertechnik haben wir uns vor diesem Hintergrund für die Schneidstaub-Absaugung von KEMPER entschieden“, sagt CLW-Geschäftsführer Dr.-Ing. Dieter Burchards.

140 Quadratmeter Filterfläche für Heavy-Duty-Einsatz

Mit der Absaug- und Filteranlage PlasmaFil Compact stellt sich CLW auf die Bedürfnisse der Produktion ein. Grundsätzlich eignet sich das System für die Erfassung sehr großer Staubmengen, die insbesondere beim Plasmaschneiden entstehen. Doch auch bei einer hohen Laserintensität und gleich mehreren angeschlossenen Schneidanlagen wie bei CLW sorgt die Anlage für einen effektiven Arbeitsschutz.

Das Modell in Clausthal verfügt bei 14 Filterelementen über 140 Quadratmeter Filterfläche, die die Gefahrstoffe aus der Luft abscheidet. Der Abscheidegrad liegt bei mehr als 99,7 Prozent. Aufgrund der integrierten ePTFE-Filtermembranen scheiden die Filter selbst krebserzeugende Nanopartikel unter 0,4 µm verlässlich aus der Luft ab.

Unterschied zu herkömmlichen Anlagen macht die Filtertechnik

Den Unterschied zu herkömmlicher Luftreinhaltetechnologie machte für CLW  dabei die Filtertechnik selbst beziehungsweise die Art des Filters: Die Anordnung der sogenannten Plattenfilter erzeugt eine verbesserte Luftführung innerhalb der Anlage. Dabei steht das gesamte Filtermaterial bei der Luftreinigung zur Verfügung. Weil es bei dieser Plattenfiltertechnik zur Abreinigung keinerlei beweglicher Teile bedarf, ist diese Art der Filtertechnik sehr langlebig.

dabei die Filtertechnik selbst beziehungsweise die Art des Filters: Die Anordnung der sogenannten Plattenfilter erzeugt eine verbesserte Luftführung innerhalb der Anlage. Dabei steht das gesamte Filtermaterial bei der Luftreinigung zur Verfügung. Weil es bei dieser Plattenfiltertechnik zur Abreinigung keinerlei beweglicher Teile bedarf, ist diese Art der Filtertechnik sehr langlebig.

Aufgrund der horizontalen Aufstellung der Filtertechnik erfolgt die Abreinigung im Down-Flow-Prinzip. Nach Bedarf führt die Absauganlage diese automatisch aus. Die Gefahrstoffe werden mittels Druckluftstößen „abgeschüttelt“. Aus der Filterkammer gelangen sie dadurch direkt in den darunter liegenden Staubsammelbehälter. Weil dieser mit einer Drucklufthebevorrichtung verschlossen wird, erfolgt die Staubsammlung kontaminationsfrei.

Die Faserlaseranlagen laufen täglich 24 Stunden im Drei-Schicht-Betrieb unter Volllast. Dabei fallen enorme Mengen an Feinstaub an. Einmal wöchentlich muss das Unternehmen den Sammelbehälter entleeren – und das trotz eines enormen Fassungsvermögens. PlasmaFil Compact ist in der Lage, mehr als 150 Liter Feinstaub zu sammeln. Bei einem Gewicht von 350 Gramm pro Liter sind das umgerechnet mehr als 50 Kilogramm Schadstoffe, die pro Woche aus der Luft gefiltert werden – und das bereits seit 2013 störungsfrei.

Bedarfsgerechte Regelung der Absaugung

Über ein Rohrleitungssystem sind die einzelnen Maschinen mit der zentralen Absauganlage verbunden. PlasmaFil Compact erzeugt dabei Luftvolumenströme bis zu 9.500 Kubikmeter pro Stunde. Die Anlage erfasst in jeder einzelnen Schneidkabine als Untertischabsaugung die Gefahrstoffe direkt an der Entstehungsstelle. So können sich die Gefahrstoffe erst gar nicht in der Kabine und über die automatische Zufuhr der Rohrteile, die den Luftraum der Kabinen mit der übrigen Produktion verbindet, in der Hallenluft ausbreiten.

Ein integrierter Frequenzumrichter in der Absauganlage passt den Volumenstrom automatisch an die Bedürfnisse der Fertigung an. Unabhängig davon, ob nur an einem Arbeitsplatz oder allen Plätzen gleichzeitig geschnitten wird: Eine konstante, bedarfsabhängige Absaugleistung ist dadurch stets gewährleistet. Die automatische Volumenstromanpassung führt daher zu erheblichen Energiekosteneinsparungen.

Das vor die Filtertechnik geschaltete System SparkTrap scheidet grobe Partikel und Funken bereits vor der Filterung ab und verhindert so zum Beispiel Filterbrände. Dadurch verlängert sich auch die Standzeit des Filters. Trotz der geringen Aufstellfläche (vier Quadratmeter Grundfläche bei vier Meter Höhe) und der geringen Lärmemissionen von maximal 72 dB(A) stellte CLW die Anlage außerhalb der Produktionshalle auf. Dadurch schuf das Unternehmen weiteren Platz für die eigentliche Fertigung.

Saubere Abluft-Lösung dank effizienter Filtertechnik

Prinzipiell könnte PlasmaFil Compact die gereinigte und bereits erwärmte Luft in einem Zwei-Wege-System wieder zurück in die Halle führen, um Energiekosten zu sparen. Weil sich die Hallenluft alleine durch den Betrieb der Schneidroboter erwärmt, verzichtet CLW aber bewusst auf diese Möglichkeit. Die Abluft-Lösung, bei der die gefilterte Luft nach außen tritt, stößt hingegen auf große Zufriedenheit: „In der Vergangenheit haben wir Anlagen eingesetzt, die beim Ausstoß der eigentlich gereinigten Luft die äußere Hallenwand am Abluftkanal immer noch schwarz eingefärbt haben“, schildert Burchards. „Davon ist bei der Filtertechnik von KEMPER auch nach vier Jahren Einsatzzeit nichts zu sehen.“

Dass CLW neben der Schneidtechnik auch die Absaugtechnik in den Planungen langfristig auslegte, erweist sich heute als vorteilhaft. Nachdem das Unternehmen die Faserlaser-Fertigung zu Beginn mit zwei Schneidrobotern aufgenommen hatte, entwickelte sich die Produktion der Automotive-Rohrteile dermaßen erfolgreich, dass CLW heute bereits sechs Faserlaserschneidanlagen betreibt. 2018 will Burchards die Halle mit zwei weiteren Robotern voll auslasten. Aktuell verarbeitet jede Schneidanlage täglich 3.000 Stück – pro Jahr fertigt CLW im Bereich der Faserlasertechnik 4,5 Millionen Rohrstücke insgesamt.

Dass CLW neben der Schneidtechnik auch die Absaugtechnik in den Planungen langfristig auslegte, erweist sich heute als vorteilhaft. Nachdem das Unternehmen die Faserlaser-Fertigung zu Beginn mit zwei Schneidrobotern aufgenommen hatte, entwickelte sich die Produktion der Automotive-Rohrteile dermaßen erfolgreich, dass CLW heute bereits sechs Faserlaserschneidanlagen betreibt. 2018 will Burchards die Halle mit zwei weiteren Robotern voll auslasten. Aktuell verarbeitet jede Schneidanlage täglich 3.000 Stück – pro Jahr fertigt CLW im Bereich der Faserlasertechnik 4,5 Millionen Rohrstücke insgesamt.

Für die weitere Ausdehnung der Produktion verfügt PlasmaFil Compact über die entsprechende Kapazität. Trotz der hohen Gefahrstoffsammlung waren Instandhaltungsmaßnahmen seit Inbetriebnahme nicht erforderlich. Vor diesem Hintergrund fällt das Fazit über die Filtertechnik von KEMPER positiv aus: „Dank der Filtertechnik haben keinerlei beißende Gerüche in der Halle, die Luft in der Produktion ist partikelfrei und sauber. Unsere Mitarbeiter sind dadurch sehr zufrieden“, bilanziert Burchards.