Dimensionierung von Hallenlüftung: Worauf Schweißbetriebe bei der Anschaffung achten müssen

Überdimensionierte Absauganlagen und Hallenlüftungssysteme sowie eine falsche Planung der Luftführung können schaden: Neben dem effektiven Arbeitsschutz stellt sich Betrieben auch die Frage nach der Wirtschaftlichkeit. Die richtige Dimensionierung und Auslegung der Anlage ist daher elementar. Dazu gibt es Verfahren, um die Größe zu berechnen. Doch genauso kommt es auch auf die Erfahrung im Bereich der Schweißrauchabsaugung an.

Es gibt in Schweißbetrieben Fälle, in denen die Erfassung des Schweißrauchs an der Entstehungsquelle nicht praktikabel ist. Etwa dann, wenn der Schweißplatz häufig gewechselt wird, die Schweißstellen weit auseinander liegen oder wenn große Werkstücke bearbeitet werden. Hier kommt die Hallenlüftung ins Spiel, die solche Sicherheitslücken schließen kann. Sie wird auch dann eingesetzt, um eine saubere Arbeitsumgebung für alle Mitarbeiter in der Werkstatt sicherzustellen und um die Maschinen und Gebäude sauber zu halten. Eine Hallenlüftung ist jedoch immer nur eine Ergänzung und kann die Erfassung an der Entstehungsquelle nicht ersetzen. Denn die Gefahrstoff-Verordnung fordert eine möglichst vollständige Erfassung und Beseitigung der Gefahrstoffe im Entstehungsbereich.

Für Schweißbetriebe, die insbesondere betriebswirtschaftlich denken, wirkt sich die Investition in eine Hallenlüftung auf dem Papier vielleicht nicht unmittelbar produktivitätssteigernd aus. Sie sind deshalb bestrebt, den technischen Aufwand zielorientiert und effizient auszurichten. Das erfordert eine genaue Berechnung der vorhandenen Situation vor der Installation der entsprechenden Hallenlüftung.

Faustregeln für die Berechnung der Hallenlüftung

Für die Berechnung sind die Grundfläche (Länge mal Breite) und Höhe der Halle sowie die Anzahl der Schweißplätze entscheidend. Generell wird mit einer Höhe von etwa sechs Metern gerechnet, da Schweißrauch kaum höher steigt und der untere Teil der Halle durchgelüftet werden soll – schließlich arbeitet zumeist niemand in einer solchen Höhe. In der Praxis ist es weit verbreitet, von einem fünffachen Luftwechsel auszugehen. Dieser gibt an, wie oft ein Raumvolumen in einer Stunde mit Außenluft umgewälzt wird. Der Luftwechsel muss ausreichend hoch sein, um Gefahrstoffe aus der Raumluft zu entfernen beziehungsweise durch nachströmende gefilterte Luft zu verdrängen.

Querströmungen beeinflussen die Schweißrauchabsaugung

Hinzu kommen Störfaktoren wie beispielsweise Querströmungen, die eine Hallenlüftung beeinflussen. Diese sind in Industriehallen häufig durch offen stehende Türen, Tore oder kühle bzw. warme Luftgebläse vorhanden. Querströmungen wirken sich nicht nur störend auf die Ausbreitung von Gefahrstoffen in der Luft aus, sondern auch auf die Effizienz von Absauganlagen. Dadurch kann es zu Ausspülungen in den Arbeitsbereich kommen.

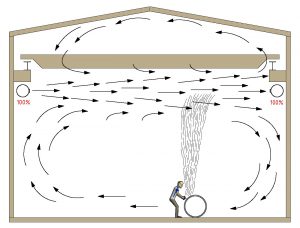

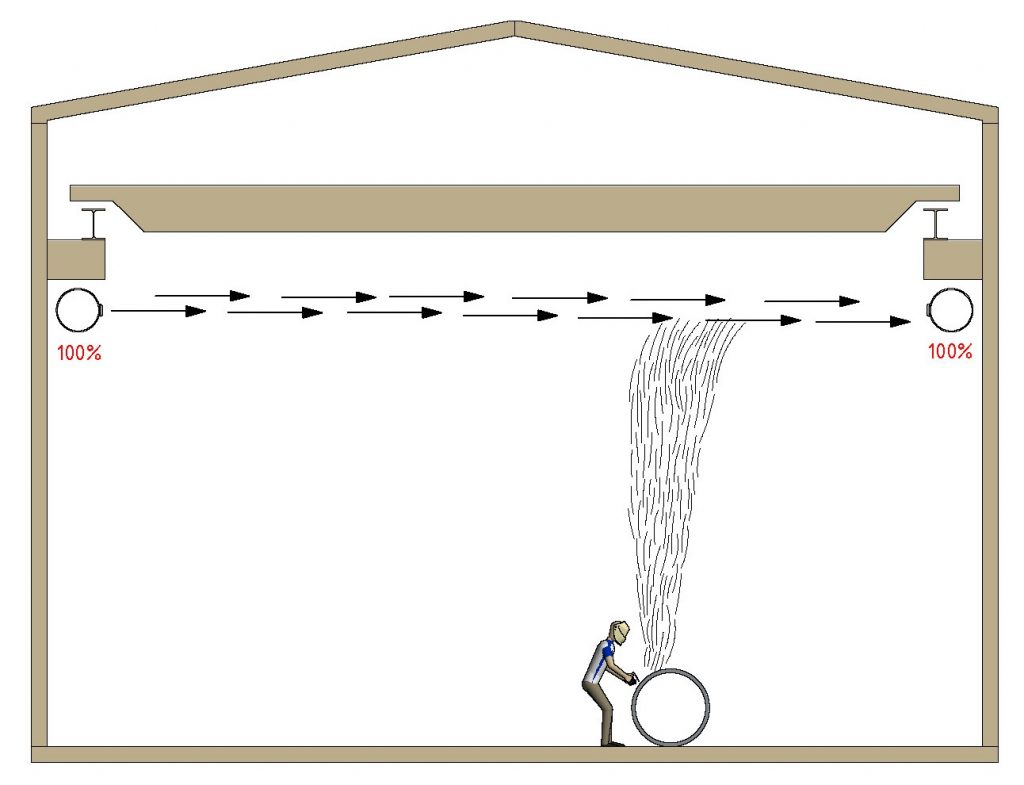

Die Wunschvorstellung sieht folgendermaßen aus: Luft wird auf der linken Seite eingeblasen, der Strahl bleibt parallel (wie ein Laserstrahl), nimmt den aufgestiegenen Schweißrauch auf und verschwindet damit in der rechten Rohrleitung.

Die Wunschvorstellung sieht folgendermaßen aus: Luft wird auf der linken Seite eingeblasen, der Strahl bleibt parallel (wie ein Laserstrahl), nimmt den aufgestiegenen Schweißrauch auf und verschwindet damit in der rechten Rohrleitung.

In der Realität reißt der ausgeblasene Luftstrom jedoch Umgebungsluft mit, breitet sich mit einem Winkel von etwa 30 Grad aus und strömt in Richtung Saugrohrleitung. Durch die mitgerissene Luft kommen dort aber nicht nur 100 Prozent, sondern 200 Prozent oder mehr an. Da die Rohrleitung aber nur 100 Prozent Luft wieder aufnimmt, staut sich der Rest vor der Wand und weicht nach oben und unten aus.

Oben stört es nicht, denn dort arbeitet niemand. Aber der Teil, der nach unten strömt, nimmt auf seinem Weg bereits aufgestiegenen Schweißrauch wieder mit und die Mitarbeiter laufen Gefahr, ihn einzuatmen. Eine solche Lüftung kann die Luft im Atembereich tatsächlich verschlechtern.

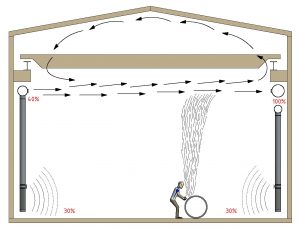

Die Lösung: Raumlüftung mit Verdrängungslüftung

Den negativen Effekten kann mit einer Verdrängungslüftung effektiv begegnet werden. Dazu wird in den Raum mehr als die Hälfte der Luft im unteren Bereich zugeführt, die den Schweißrauch aus dem Aufenthaltsbereich der Mitarbeiter verdrängt und durch gefilterte Luft ersetzt. Die Push-Rohrleitung dient nur dazu, den Schweißrauch langsam in Richtung Saugrohrleitung zu treiben. So werden die Schweißrauche dort etwas aufkonzentriert. Von einer wirklichen „Erfassung“ kann man hierbei jedoch immer noch nicht sprechen. Das ist immer nur die Absaugung in Quellennähe durch die Wirkung eines Saugfeldes.

Den negativen Effekten kann mit einer Verdrängungslüftung effektiv begegnet werden. Dazu wird in den Raum mehr als die Hälfte der Luft im unteren Bereich zugeführt, die den Schweißrauch aus dem Aufenthaltsbereich der Mitarbeiter verdrängt und durch gefilterte Luft ersetzt. Die Push-Rohrleitung dient nur dazu, den Schweißrauch langsam in Richtung Saugrohrleitung zu treiben. So werden die Schweißrauche dort etwas aufkonzentriert. Von einer wirklichen „Erfassung“ kann man hierbei jedoch immer noch nicht sprechen. Das ist immer nur die Absaugung in Quellennähe durch die Wirkung eines Saugfeldes.

Exakte Berechnung ist schwierig

Ein allgemeines Beispiel: In einer 25 mal 40 Meter großen Halle mit sechs Metern Höhe befinden sich fünf Schweißarbeitsplätze. Eine technische Hallenlüftung sollte hier auf einen Volumenstrom von mindestens 30.000 m³/h ausgelegt werden – also einen fünffachen Luftwechsel. Das bedeutet, pro Stunde wird der Halle das Fünffache des Luftvolumens dieses Raums zugeführt beziehungsweise ausgetauscht. Anlagen mit noch höheren Luftwechselzahlen sind häufig sehr teuer, da eine große Menge an Energie erforderlich ist, um die Luft so häufig auszutauschen. Außerdem sind die Rohrleitungen dann häufig zu dick und es kann in der Halle so zugig werden, dass es die Arbeit negativ beeinflusst.

Im dem beschriebenen Beispiel ist die Hallenlüftung jedoch als ergänzende Maßnahme zu betrachten und reicht alleine nicht aus, um Schweißer ausreichend zu schützen und die Arbeitsplatzgrenzwerte einzuhalten. Würde man die Halle beispielsweise mit einer zentralen Absauganlage ausstatten, wäre für die Absaugung an der Entstehungsquelle ein Volumenstrom von insgesamt rund 6.000 m³/h notwendig. Das liegt vor allem daran, dass der Schweißrauch bereits aus geringster Entfernung von der Absaughaube erfasst wird. Eine Punktabsaugung an jedem der Arbeitsplätze benötigt in etwa 700 bis 1.100 m³/h Volumenstrom. Somit wäre für unser Beispiel nur ein Fünftel der Leistung notwendig, was sich energetisch und finanziell bemerkbar macht.

Eine absolut präzise Berechnung der erforderlichen Luftwechselzahl gestaltet sich in der Praxis sehr schwierig. Hierfür spielen Faktoren wie etwa Schweißstrom, Einschaltdauer und räumliche Verteilung in der Halle eine wichtige Rolle. Häufig fehlen diese Angaben jedoch oder sind nur ungenau. In der Regel sind nur die Anzahl der Mitarbeiter und Schweißplätze bzw. die eingesetzten Verfahren bekannt. Das reicht nicht für eine präzise Berechnung.

Eine absolut präzise Berechnung der erforderlichen Luftwechselzahl gestaltet sich in der Praxis sehr schwierig. Hierfür spielen Faktoren wie etwa Schweißstrom, Einschaltdauer und räumliche Verteilung in der Halle eine wichtige Rolle. Häufig fehlen diese Angaben jedoch oder sind nur ungenau. In der Regel sind nur die Anzahl der Mitarbeiter und Schweißplätze bzw. die eingesetzten Verfahren bekannt. Das reicht nicht für eine präzise Berechnung.

Erfahrung entscheidend im Planungsprozess

Methoden und Berechnungsverfahren zur Auslegung einer Hallenlüftung können immer nur bedingt verallgemeinert werden. In Verbindung mit den nur ungenau abzuschätzenden Rahmenbedingungen im Schweißbetrieb erfordert die Auslegung vor allem ein hohes Maß an Erfahrung und den permanenten Dialog über technische Fragen. Eine hohe Fach- und Beratungskompetenz beugt Fehlern vor und stellt den optimalen Betrieb der Hallenlüftung sicher.