Der optimale Luftvolumenstrom am Schweißbrenner: Wie eine aktuelle Normung die Brennerabsaugung regelt

Um die Brennerabsaugung effizient zu gestalten, ist eine genaue Abstimmung einzelner Parameter nötig. Zuletzt machte das französische Institut für Arbeitssicherheit INRS mit ihren Untersuchungen zur brennerintegrierten Schweißrauchabsaugung auf die Thematik aufmerksam. Die Erkenntnisse daraus gehen aktuell in eine neue DIN-Norm für die Brennerabsaugung ein.

Systeme für die Brennerabsaugung gibt es auf dem Markt für Schweißtechnik schon in vielfacher Ausführung. Unterschiedliche Hersteller haben sich bereits mit der Thematik auseinandergesetzt. Doch bei der Entwicklung des eigenen Absaugbrenners folgten die Hersteller stets den eigenen Anforderungen. Unter anderen unterschieden sie sich in folgenden Punkten:

- maximale Schweißströme

- Form und Position der Ansaugöffnungen

- erforderliche Volumenströme für die Absaugung

- Strömungswiderstände in Handgriff und Schlauchpaket

Je nach Modell variieren zum Beispiel die abzusaugenden Volumenströme zwischen 50 und 150 Kubikmeter Luft pro Stunde. Generelle Vorgaben für eine optimale Schweißrauchabsaugung mittels Absaugbrenner gab es bisher nicht.

Internationale Normung für die Brennerabsaugung

Der Frage, wie sich der Erfassungsgrad, also die Effektivität einen Absaugbrenners messen lässt, widmete sich eine internationale Arbeitsgruppe, um eine neue Normung auf die Beine zu stellen (ISO TC44 SC9 WG4). Aufgrund der Unterschiedlichkeit der Systeme gestaltete sich die Beratung schwierig, weil man sich über die Festlegung wichtiger Parameter wie

- Schweißnahtposition

- Spannung und Stromstärke

- Drahtdurchmesser und -vorschub

- Anstellwinkel des Brenners

- Kurzschlusslichtbogen oder Sprühlichtbogen

- Volumenstrom des Schutzgases

- Volumenstrom der Absaugung

- erforderlicher Unterdruck für die Absaugung

nur schwer einigen konnte. 2016 erschien zwar die in der Normreihe DIN EN ISO 15012 „Arbeits- und Gesundheitsschutz beim Schweißen und bei verwandten Verfahren – Anforderungen, Prüfung und Kennzeichnung von Luftreinigungssystemen“ als Teil 3 „Bestimmung des Erfassungsgrades von brennerintegrierten Absaugeinrichtungen für Schweißrauch“ (DIN EN ISO 21904-3:2018-07 im Beuth-Verlag). Diese Norm beschreibt aber lediglich ein Messverfahren und definiert keine Anforderungen an derartige Systeme.

Konkrete Anforderungen an die Brennerabsaugung durch INRS

Konkrete Anforderungen an die Brennerabsaugung durch INRS

Viel konkreter wurde es dagegen dank des französischen Instituts für Arbeitssicherheit (IRNS). In umfangreichen Messreihen wies es den direkten Zusammenhang zwischen der Anordnung der Ansaugöffnungen, dem an dieser Stelle eingesetzten Volumenstrom und dem damit erreichten Erfassungsgrad nach. Als Fixpunkt für die Absaugung wählte es den Abstand von 20 Millimetern vor der Stromdüse. Je größer die an dieser Stelle von der Absaugung erzeugte Luftgeschwindigkeit ist, desto höher ist der Erfassungsgrad.

So kam KEMPER zur Entwicklung einer neuen Brennerabsaugung

Die französischen Erkenntnisse waren auch internationale so bedeutend, dass sie nun in eine neue internationale Normung Einzug hält. Dahingehend wird die DIN EN ISO 15012 „Arbeits- und Gesundheitsschutz beim Schweißen und bei verwandten Verfahren – Anforderungen, Prüfung und Kennzeichnung von Luftreinigungssystemen“ als Teil 1 aktuell überarbeitet – und könnte dieses Jahr sogar noch aktualisiert werden. Dadurch steigt die Relevanz der Messungen auch für weitere Länder. Dabei werden nach aktuellem Stand folgende Dinge per ISO-Norm vorschrieben:

- Hersteller von Systemen für die Brennerabsaugung sollen in der Dokumentation Informationen liefern zu den Volumenströmen an Absaugdüse und Anschlussstutzen, Absaugleistungen und den dabei zur Verfügung stehenden Unterdrücken. Auf diese Weise soll der Betreiber erkennen können, welches Gerät unter welchen Bedingungen zu welchem Absaugbrenner passt.

- In der Dokumentation muss der Hersteller von Systemen für die Brennerabsaugung Hinweise geben zu deren richtigen Benutzung.

- Empfohlen wird, die Brennerabsaugung so zu konstruieren, dass Schweißen ohne montierte Absaugeinrichtung nicht möglich ist.

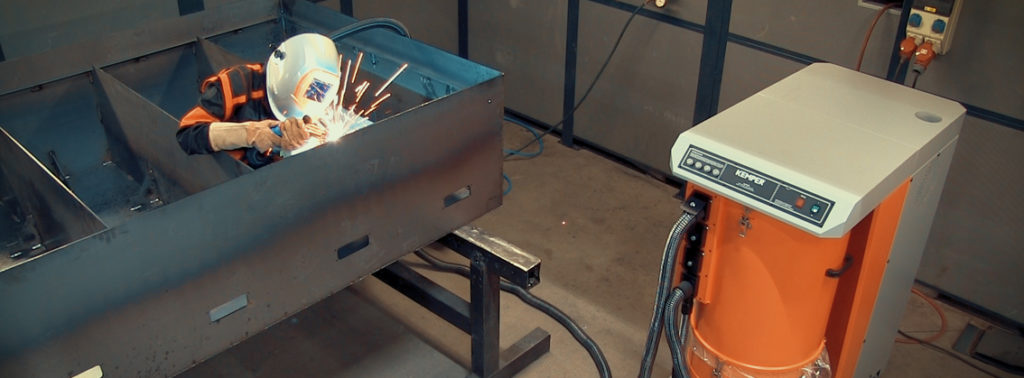

Durch die Vorschrift auf dem französischen Markt wollten Schweißbrennerhersteller wissen, welche Volumenströme optimal für ihre Produkte seien. So kam der Absaugspezialist KEMPER ins Spiel…

Lesen Sie im nächsten Teil unserer Kurzserie zur Brennerabsaugung, wie KEMPER eine einzigartige Brennerdatenbank und eine neue Pistolenabsauggeneration entwickelte.